نگاهی دقیق و عمیق به چاپ 3 بعدی

چاپ سهبعدی

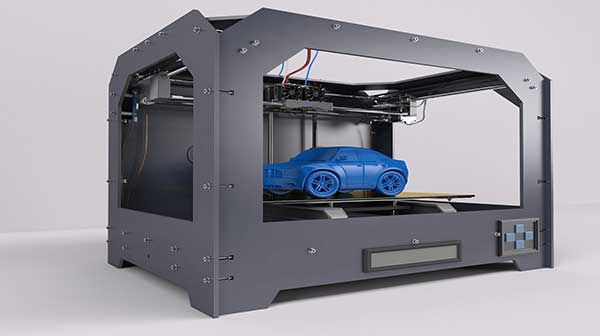

چاپ سهبعدی تحولی جدید محسوب میشود، روشی برای ایجاد یک شی سهبعدی لایه به لایه با استفاده از طراحی کامپیوتری است.

با چاپ سهبعدی میتوان لایه به لایه یک قطعه سهبعدی را طراحی و چاپ کرد. این برعکس فرایندهای چاپ است که در آن طرح نهایی از یک قطعه بزرگتر از مواد بریده میشود. در نتیجه پرینت سهبعدی باعث صرفهجویی در مواد اولیه میشود.

چاپ 3 بعدی به چه متریال هایی دارد؟

انواع مختلفی از مواد پرینت سهبعدی، از جمله ترموپلاستیکها مانند اکریلونیتریل بوتادین استایرن (ABS)، فلزات (از جمله پودر)، رزین و سرامیک استفاده میشود.

مخترع چاپ سهبعدی

اولین تجهیزات تولید پرینت سهبعدی توسط هیدئو کوداما از مؤسسه تحقیقات صنعتی شهرداری ناگویا ایجاد شد، زمانی که دو روش دیگر را برای ساخت مدلهای سهبعدی اختراع کرد.

زمان اختراع چاپ سه بعدی

باتکیهبر کار رالف بیکر در دهه 1920 برای ساخت محصولات تزئینی امتیاز (US423647A)، کار اول هیدئو کوداما در نمونهسازی سریع رزین با لیزر در سال 1981 تکمیل شد. چاک هال از سیستمهای سهبعدی اولین چاپگر سهبعدی را در سال 1987 اختراع کرد که از فرایند استریولیتوگرافی استفاده میکرد. این امر با پیشرفتهایی مانند رسوب جوشی لیزری و ذوب لیزری انتخابی و سایر موارد را به دنبال داشت. سایر سیستمهای پرینت سهبعدی گرانقیمت در دهههای 1990 تا 2000 توسعه یافتند، اگرچه هزینه این سیستمها با انقضای امتیاز در سال 2009 به طور چشمگیری کاهشیافته و موجب شد تا کاربران بیشتری از این روش استفاده کنند.

فناوری های چاپ سه بعدی

فناوریهای چاپ سهبعدی به سه روش رسوب جوشی، ذوب و استریولیتوگرافی تقسیمبندی میشود.

رسوب جوشی فناوری است که در آن مواد گرم میشوند، اما نه تا حد ذوب شدن، برای ایجاد اقلام با شفافیت بالا این کار انجام میشود. پودر فلز برای رسوب جوشی لیزری مستقیم فلز استفاده میشود درحالیکه پودرهای ترموپلاستیک برای رسوب جوشی لیزری انتخابی استفاده میشود.

روشهای ذوب پرینت سهبعدی شامل همجوشی پودر، ذوب پرتو الکترون و رسوب مستقیم انرژی است، در این روشها از لیزر، قوس الکتریکی یا پرتوهای الکترونی برای چاپ اجسام با ذوب کردن مواد با هم در دماهای بالا استفاده میشود.

در استریولیتوگرافی از فوتو پلیمریزاسیون برای ایجاد قطعات استفاده میشود. در این فناوری از منبع نور مناسب برای بر همکنش انتخابی با مواد استفاده میشود تا مقطع نازکی از جسم سفت شود.

انواع چاپ سهبعدی

فرایندهای پرینت سهبعدی به هفت گروه تقسیم میشوند. تمامی اشکال پرینت سهبعدی به یکی از انواع زیر تقسیم میشوند:

-

بایندر جتینگ

در بایندر جتینگ یکلایه نازک از مواد، بهعنوانمثال فلز، پلیمر یا سرامیک را بر روی سکوی ساخت قرار میگیرد، پس از آن قطرات چسب توسط یک سر چاپ رسوب میکنند تا ذرات را به هم بچسبانند. با این روش میتوان قطعه را لایه به لایه طراحی و چاپ کرد و حتی بعد از خاتمه کار، خدمات تکمیلی هم لازم باشد. بهعنوان مثالی از خدمات تکمیلی، قطعات فلزی ممکن است بهصورت حرارتی زینتر شوند یا به یک فلز با نقطه ذوب پایین مانند برنز نفوذ کنند، درحالیکه قطعات پلیمری یا سرامیکی تمام رنگ ممکن است با چسب سیانواکریلات اشباع شوند.

بایندر جت را میتوان برای کاربردهای مختلفی از جمله چاپ سهبعدی فلز، نمونههای اولیه رنگی و قالبهای سرامیکی در مقیاس بزرگ استفاده کرد.

-

انرژی مستقیم

در انرژی مستقیم از انرژی حرارتی متمرکز مانند قوس الکتریکی، لیزر یا پرتو الکترونی استفاده میشود تا مواد اولیه سیم یا پودر را ذوب کند. این فرایند بهصورت افقی برای ساخت یکلایه استفاده میشود و لایهها بهصورت عمودی برای ایجاد یک قسمت رویهم قرار میگیرند. این فرایند را میتوان با مواد مختلفی از جمله فلزات، سرامیک و پلیمر استفاده کرد.

-

اکستروژن مواد

اکستروژن مواد یا مدلسازی رسوب ذوب شده (FDM) از یک قرقره فیلامنت استفاده میکند که با یک نازل گرم شده به سر اکستروژن داده میشود.

سر اکستروژن گرمونرم میشود و مواد گرم شده را در مکانهای تنظیم شده قرار میدهد، جایی که خنک میشود تا لایهای از مواد ایجاد شود، سپس سکوی ساخت به سمت پایین حرکت میکند تا برای لایه بعدی آماده شود.

این فرایند مقرونبهصرفه بوده و در مدتزمان کوتاهی خنک شده ولی کاملاً دقیق نیست و اغلب برای ایجاد یک روکش صاف نیاز به خدمات تکمیلی پس از آن دارد. این فرایند همچنین تمایل به ایجاد قطعات غیریکنواخت دارد، به این معنی که در یکجهت ضعیف بوده و بنابراین برای کاربردهای پزشکی و حیاتی مناسب نخواهند بود.

-

متریال جت

متریال جت به روشی مشابه چاپ جوهرافشان عمل میکند، به جز اینکه این فرایند بهجای قراردادن مرکب روی صفحه، لایههایی از مواد مایع را از یک یا چند هد چاپ نفوذ میکنند. سپس لایهها قبل از شروع مجدد فرایند برای لایه بعدی، پخت میشوند. متریال جت نیاز به استفاده از ساختارهای نگهدارنده دارد، اما میتوان آنها را از یک ماده محلول در آب ساخت که میتواند پس از اتمام ساخت، شسته شود.

یک فرایند دقیق، متریال جت یکی از گرانترین روشهای پرینت سهبعدی محسوب میشود و قطعات معمولاً شکننده بوده و در طول زمان تخریب میشوند. بااینحال، با این روش میتوان با مواد مختلف قطعات تمامرنگی را نیز چاپ کرد.

-

فیوژن بستر پودری

همجوشی بستر پودری(PBF) فرایندی است که در آن انرژی حرارتی (مانند لیزر یا پرتو الکترونی) به طور انتخابی قسمتهایی از یک بستر پودر را ذوب کرده و لایههایی را تشکیل میدهد و لایههایی بر روی یکدیگر ساخته شده تا بخشی را ایجاد کنند. نکتهای که باید به آن توجه داشت این است که در PBF از هر دو فرایند پخت و ذوب استفاده میشود.

روش اصلی کار سیستم های بستر پودری

یک تیغه یا غلتک لایهای نازک از پودر را بر روی سکوی ساخت رسوبکرده، سپس سطح بستر پودری با یک منبع حرارتی اسکن شده که به طور انتخابی ذرات را گرم کرده تا آنها را به یکدیگر بچسباند. هنگامی که یکلایه یا مقطع توسط منبع گرما اسکن شد، پلت فرم به سمت پایین حرکت کرده تا فرایند دوباره در لایه بعدی آغاز شود. نتیجه نهایی ذوب یک یا چند قسمت از قطعه بوده که در میان پودر قرار گرفتهاند. هنگامی که قطعه ساخته شد، از بستر پودری جدا شده و خدمات تکمیلی پس از آن شروع میشود.

رسوب جوشی لیزری انتخابی (SLS) اغلب برای ساخت قطعات پلیمری استفاده میشود و به دلیل خواص نمونههای اولیه یا قطعات کاربردی مناسب بوده، درحالیکه فقدان ساختارهای پشتیبانی (قسمت پودر بهعنوان تکیهگاه عمل میکند) قطعات با هندسههای پیچیده ممکن است دارای سطح دانهای و تخلخل باشند، به این معنی که اغلب نیاز به پس خدمات تکمیلی احساس میشود.

شباهت روش های چاپ سه بعدی

رسوب جوشی مستقیم لیزری فلزات (DMLS)، ذوب لیزری انتخابی (SLM) و همجوشی بستر پودر پرتو الکترونی (EBPBF) مشابه SLS بوده، با این تفاوت که این فرایندها با استفاده از لیزر برای پیوند ذرات پودر بهصورت لایه به لایه، قطعاتی فلزی را ایجاد میکنند. درحالیکه SLM ذرات فلز را به طور کامل ذوب میکند، DMLS فقط آنها را تا نقطه همجوشی گرم کرده تا به هم متصل شوند.

SLM و DMLS به تکیهگاه نیاز دارند که دلیل آن گرمای موردنیاز فرایند است. سپس این تکیهگاهها پس از پردازش بهصورت دستی یا از طریق ماشینکاری CNC حذف میشوند. در نهایت، قطعات ممکن است تحت عملیات حرارتی قرار گرفته تا تنشهای پسماند حذف شوند.

هر دو DMLS و SLM قطعاتی با خواص فیزیکی عالی تولید میکنند که اغلب قوی تر از خود فلز بوده و روکشهای عالی محسوب میشوند. آنها را میتوان با سوپرآلیاژهای فلزی و گاهی سرامیک که خدمات تکمیلی آنها با روشهای دیگر دشوار بوده استفاده کرد. بااینحال، این فرایندها میتواند گران بوده و اندازه قطعات تولیدی توسط حجم سیستم چاپ سهبعدی محدود میشود.

روکش ورق

لمینت ورق را میتوان به دو فناوری مختلف، تولید اشیا چندلایه (LOM) و ساخت افزودنی اولتراسونیک (UAM) تقسیم کرد. در LOM از لایههای متناوب مواد و چسب برای ایجاد مواردی با جذابیت بصری و زیبایی استفاده میشود، درحالیکه UAM از طریق جوشکاری اولتراسونیک به ورقهای فلزی نازک متصل میشود. UAM فرایند با دمای پایین و انرژی کم که با آلومینیوم، فولاد ضدزنگ و تیتانیوم به کار میرود.

فتو پلیمریزاسیون

فوتو پلیمریزاسیون را میتوان به دو روش تقسیم کرد. استریولیتوگرافی (SLA) و نور دیجیتال (DLP). این فرایندها هر دولایه به لایه قطعات را از طریق استفاده از نور برای پخت انتخابی رزین مایع ایجاد میکنند. SLA از یک لیزر نقطهای یا منبع UV برای فرایند پخت استفاده کرده، درحالیکه DLP یک تصویر منفرد از هر لایه کامل را وجود میآورد.

قطعات باید پس از چاپ از رزین اضافی اکستروژن شده و سپس در معرض منبع نور قرار گیرند تا استحکام قطعات بهبود یابد. هرگونه ساختار پشتیبانی نیز باید برداشته شود و میتوان از پسپردازش اضافی برای ایجاد یک پرداخت باکیفیت بالاتر استفاده کرد.

برای ایجاد قطعات با سطح بالایی دقت به لحاظ ابعاد کاملاً ایدئال بوده، با این روش میتوان جزئیات پیچیده را با خدمات تکمیلی نیز ایجاد کرده و حتی نمونههای با کیفیتی را تولید کرد. بااینحال، ازآنجاییکه قطعات نسبت به مدلسازی رسوب ذوبی (FDM) شکنندهتر هستند، برای ساخت نمونههای اولیه کاربردی چندان مناسب به نظر نمیرسند.

همچنین، این قطعات برای استفاده در فضای باز مناسب نیستند بهخاطر این که ممکن است رنگ و خواص مکانیکی آن در معرض نور UV خورشید کاهش یابد. ساختارهای پشتیبانی موردنیاز همچنین میتوانند لکههایی را بر جای بگذارند که با خدمات تکمیلی میتوان آنها را از بین برد.

مدت زمان چاپ سه بعدی

زمان چاپ به عوامل مختلفی از جمله اندازه قطعه و تنظیمات مورداستفاده برای چاپ بستگی دارد. کیفیت قطعه نهایی نیز هنگام تعیین زمان چاپ مهم است بهخاطر این که برای چاپ سهبعدی باکیفیت به زمان بیشتری نیاز خواهد بود. چاپ سهبعدی میتواند از چند دقیقه تا چند ساعت یا روز طول بکشد. سرعت، وضوح و حجم مواد همه عوامل مهم و مؤثری تلقی میشوند.

مزایای چاپ سه بعدی

مزایای چاپ سهبعدی بسیار زیاد است. به لحاظ هزینه، زمان و روش طراحی برای کاربر مزایای بسیار زیادی را به ارمغان خواهد آورد. با چاپ سهبعدی میتوان طرحهای پیچیده را بهراحتی چاپ کرد. چاپ سنتی دارای محدودیتهای طراحی بوده که در چاپ سهبعدی اعمال نمیشود.

با چاپ سهبعدی میتوان سفارشها را در عرض چند ساعت چاپ کرد بنابراین میتوان نمونه چاپها را بهسرعت تهیه نمود. با این روش میتوان نمونهها را ارزان و سریع تهیه کرد. در این روش میتوان در مدت چند ساعت سفارش را تهیه کرده و بهسرعت کلیه اصلاحات را به انجام رساند.

چاپ برحسب تقاضا، مزیت دیگری است زیرا برخلاف فرایندهای تولید سنتی به فضای زیادی برای انبارکردن سفارشها نیازی نیست. این قضیه باعث صرفهجویی در فضا و هزینه میشود زیرا نیازی به چاپ عمده نیست مگر اینکه نیاز باشد.

فایلهای طراحی سهبعدی همگی در فضای ذخیره ابری یا در داخل کامپیوتر ذخیره میشوند، بهخاطر این که با استفاده از یک مدل سهبعدی یک فایل CAD یا STL چاپ میشوند، این بدان معناست که میتوان آنها را در صورت نیاز چاپ کرد. طرحها را میتوان با هزینههای بسیار کم بدون این که فایلهای قدیمی از بین بروند ویرایش و چاپ کرد.

مزیت پلاستیک نسبت به مواد اولیه فلزی

مواد اصلی پرینت سهبعدی پلاستیک بوده، اگرچه میتوان از برخی فلزات نیز برای چاپ سهبعدی استفاده کرد. بااینحال، پلاستیک در مقایسه با فلز سبک است. این امر بهویژه در صنایعی مانند خودروسازی و هوافضا که سبک وزنی مهم بوده و باعث صرفهجویی در سوخترسانی شود از اهمیت بسزایی برخوردار است. همچنین، میتوان قطعاتی را از مواد سفارشی ایجاد کرد تا در برابر حرارت و آب مقاوم بوده، و دوام بیشتری داشته باشد.

بسته به طراحی و پیچیدگی قطعه، با چاپ سهبعدی میتوان قطعات را بهسرعت چاپ کرد که حتی نسبت به تولید قطعه با قالب یا تراشکاری بسیار سریعتر خواهد بود. با چاپ سهبعدی نهتنها میتوان در زمان صرفهجویی کرد بلکه فایلهای STL یا CAD نیز به این کار کمک میکنند.

برای چاپ سهبعدی قطعات فقط به مواد اولیه نیاز داریم که در مقایسه با روش سنتی خیلی بهتر بوده و این کار نهتنها باعث صرفهجویی در منابع شده بلکه به کاهش هزینه استفاده از مواد اولیه نیز کمک میکند.

صرفهجویی در زمان

بهعنوان یک فرایند چاپ تکمرحلهای، چاپ سهبعدی باعث صرفهجویی در زمان و در نتیجه هزینههای مرتبط استفاده از ماشینهای مختلف میشود. پرینترهای سهبعدی را نیز میتوان راهاندازی کرده و حتی در بسیاری از موارد به وجود اپراتور هم نیازی احساس نمیشود.

امروزه شرکتهایی که خدمات چاپ سهبعدی را ارائه میدهند، در دسترس مردم هستند. بدین ترتیب مردم میتوانند سفارشها خود را هر چه سریعتر دریافت کنند.

به لحاظ کاهش میزان مواد مصرفی، چاپ سهبعدی با محیطزیست سازگار است. صرفهجویی در سوخت و قطعات سبک نیز موجب میشود تا این مزیت چندبرابر افزایش پیدا کند.

با این روش میتوان اعضای داخلی بدن انسان مانند کبد، کلیهها و قلب را چاپ کرد. در بخش مهندسی پزشکی پیشرفتهای بزرگی در این زمینه صورتگرفته است. البته بهتدریج سایر صنایع نیز با این روش میتوانند محصولات و خدمات خود را به روش بهینه به مردم عرضه کنند.

سلام همراه عزیز

خوشحالیم که برای شما مفید بود